Análise de fluxo (MoldFlow) : o que é, para que serve e o que faz

Com a inovação tecnológica, empresas e organizações têm a necessidade, a cada dia mais urgente, de desenvolver tecnologias e novos projetos para o mercado. Tendo em vista a competitividade desse segmento, aliada à pressão crescente para reduzir os custos e abreviar o tempo de chegada ao consumidor, é necessário que essas ideias aconteçam em um período de tempo cada vez menor, atendendo às demandas de um mundo a cada dia mais globalizado.

Com o crescimento do uso de peças de plástico em quase todos os setores, desde os menores componentes até aos grandes painéis inteiros para veículos, a necessidade de uso desta tecnologia tem crescido exponencialmente a cada dia.

Nesse contexto, muitas empresas apostam na integração dos sistemas CAD/CAE/CAM (Computer Aided Engineering) que ajudam a diminuir o tempo e, por consequência, o custo final do projeto de determinado produto. Esse tipo de sistema permite uma simulação do modelo matemático a ser criado, reduzindo, por exemplo, custos com protótipos físicos, prevendo possíveis falhas e auxiliando na redução de custos desse processo.

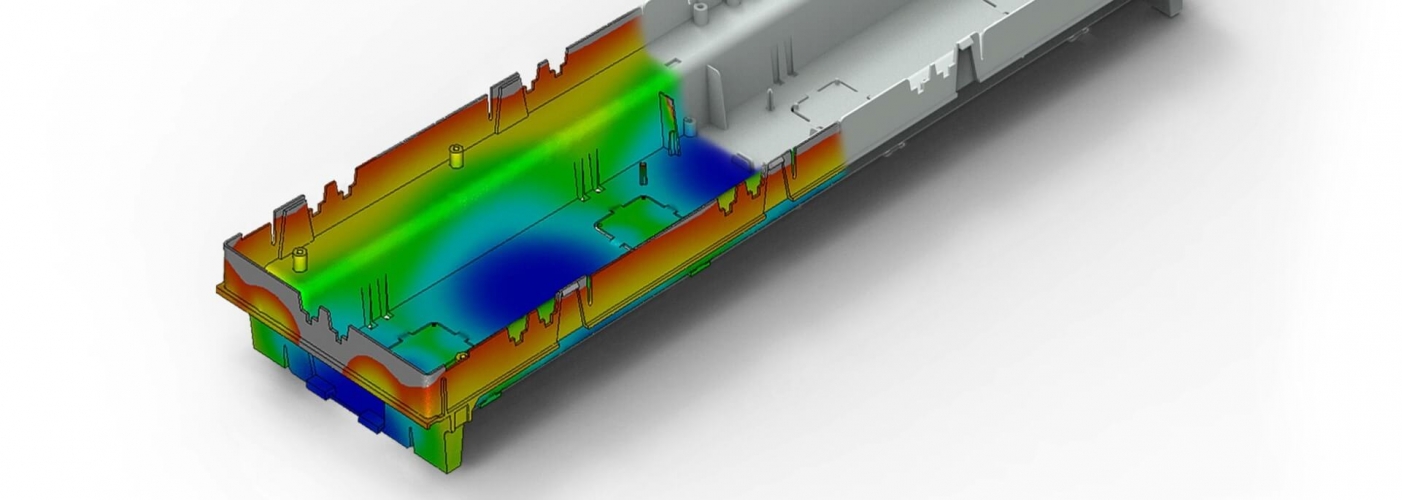

O MPI (Moldflow Plastics Insight), conhecido como a versão mais completa do Moldflow, é um software CAE desenvolvido pela Moldflow Corporation em 1974 na Austrália. A principal função dessa ferramenta é a análise detalhada da injeção de peças plásticas, auxiliando na definição mais correta dos detalhes construtivos do molde e assim auxiliando no projeto de produto e molde.

Entre novas versões e atualizações, hoje, é possível obter informações como distribuições de pressão, tempo de preenchimento, distribuição de temperatura, perfil de velocidades, linhas de solda, força de fechamento de molde e recalque, empenamento, regiões de acúmulo de gases e outros efeitos da modelagem por injeção.

Parâmetros de Análise de fluxo

Os parâmetros analisados na análise de fluxo são baseados no processo de operação/ análise de injeção de polímeros, os quais são apresentados abaixo:

– Tempo de injeção

– Pressão de injeção

– Temperatura da frente de avanço

– Temperatura do material no final do preenchimento

– Contração volumérica após a injeção

– Camada congelada no final da injeção

– Taxa de cisalhamento

– Tensão de cisalhamento

– Tempo de resfriamento

– Aprisionamento de gases

– Linha de emenda

– Força de fechamento

– Temperatura do circuito de refrigeração

– Vazão do fluido refrigerante

– Temperatura do macho/cavidade

No que o software de análise de fluxo pode auxiliar?

- Determinação das condições ótimas de processo, tais como, tempo de injeção, pressão de recalque, temperatura de injeção do polímero e do molde, tempo de recalque e de resfriamento, pressão de injeção e perfil de velocidade de avanço da rosca;

- Minimização da espessura das paredes da peça, analisada em relação a injetabilidade da peça; previsão de problemas de processo como linhas de solda, aprisionamentos de ar, rechupes e empenamentos;

- Determinação da força de fechamento necessária da máquina injetora;

- Determinação das melhores configurações do molde, isto é, sistemas de refrigeração, posição dos pontos de injeção, balanceamento de canais de alimentação.

Com as informações fornecidas pelo software de análise de fluxo é possível detectar possíveis falhas de projeto que possam prejudicar o processo de injeção do molde. Dessa forma, a produtividade e o nível de qualidade exigido para a peça moldada são assegurados e até mesmo a eliminação de retrabalhos após o tryout pode ser eliminada, possibilitando a redução dos custos de fabricação.

Mesmo com toda a análise e vantagens do software e seus benefícios para a avaliação do molde no momento da injeção é necessário um conhecimento prévio e amplo sobre o que é um molde de injeção e suas funcionalidades, bem como de suas especificações e limitações. Dessa forma, o software de análise de fluxo pode ser usado em toda a sua potencialidade e os resultados positivos ao processo podem ser ainda maiores.

O processo de desenvolvimento de projeto da Nord West

O bom uso de uma ferramenta de avaliação do processo de análise de fluxo está diretamente associado ao desenvolvimento do molde correto. Por isso, a Nord West possui quase 10 anos de atuação no mercado, além dos mais de 29 anos de experiência teórico-prática de seus sócios. Nesses anos, já foram diversos casos de Polímero X Molde solucionados com sucesso.

Apesar de muitos considerarem os polímeros como o material do futuro, para a Nord West, isso já é uma realidade. Se você ainda possui alguma dúvida sobre polímeros e desenvolvimento de moldes, clique aqui para conhecer mais sobre a Nord West e entre em contato com a equipe de atendimento.